中国沼气学会学术年会暨德国沼气技术专场

绿色燃气 绿色经济 绿色发展2024年10月23-25日 安徽·阜阳

「编者按」2022年12月15日,由中国沼气学会、哈尔滨工业大学、德国农业协会共同主办的2022中国沼气学会学术年会暨第十二届中德沼气合作论坛开幕,并于12月15、16、20、21、22日5天举办了主旨论坛、农业农村沼气工程技术创新论坛、城市有机固废降碳减污厌氧创新技术论坛、青年论坛、德国沼气技术专场以及“博能杯”2022沼气+创新科技挑战赛总决赛等系列主题论坛。年会以“减污降碳,清洁生产”为主题,邀请关部委领导、权威专家、优秀企业家和学者通过腾讯会议和视频直播的方式齐聚,共同探讨沼气产业发展。

在12月15日主旨论坛上,中国工程院院士、城市水资源与水环境国家重点实验室主任、哈尔滨工业大学教授任南琪作为特邀嘉宾,以“规模化生物制氢技术与发展前景”为题进行了主旨报告。报告指出,未来生物制氢领域的发展将紧密围绕提高产氢效率、实现连续流产氢、完善规模化装备、获取廉价原料四个方向展开,并指出实现厌氧发酵高值化利用是未来规模化生物制氢技术未来的技术突破点,为开拓沼气产业更广阔的应用领域提供借鉴。氢能被认为是最清洁的能源,或将成为未来能源的终极形态,引起了世界各国专业人士的关注与研究。早在30多年前,任南琪院士团队就在这方面开展了一系列基础研究和示范试点,并在新的产氢代谢途径发现、产氢工艺技术创新等方面获得了突破。

本文根据其发言整理。

任南琪 中国工程院院士、城市水资源与水环境国家重点实验室主任、哈尔滨工业大学教授

国家重大需求

◉习近平总书记重要的国际会议讲话

习近平总书记在2020年第七十五届联合国大会发表重要讲话,并向世界承诺在2030年实现碳达峰,到2060年实现碳中和,此后我们国家颁布了很多政策,在低碳发展和双碳目标上提出了更高的要求,确保实现既定目标。

◉国家重大需求——燃料电池汽车

从生物制氢未来的发展来看,主要是用于燃料电池汽车方面,燃料电池为什么未来会有发展前途?主要原因是一方面燃料电池的能源转化效率特别高,可以达到80%以上,是氢气内燃机的2倍以上,另一方面氢是绿色的,没有碳排放,没有温室气体的排放。

那么氢从哪来?目前来看,世界上的氢主要来源于矿物燃料,像天然气、石油、煤炭,只有少部分是来自于水电解,很显然目前的氢气生产结构是不可持续的,同时产生大量的碳足迹。

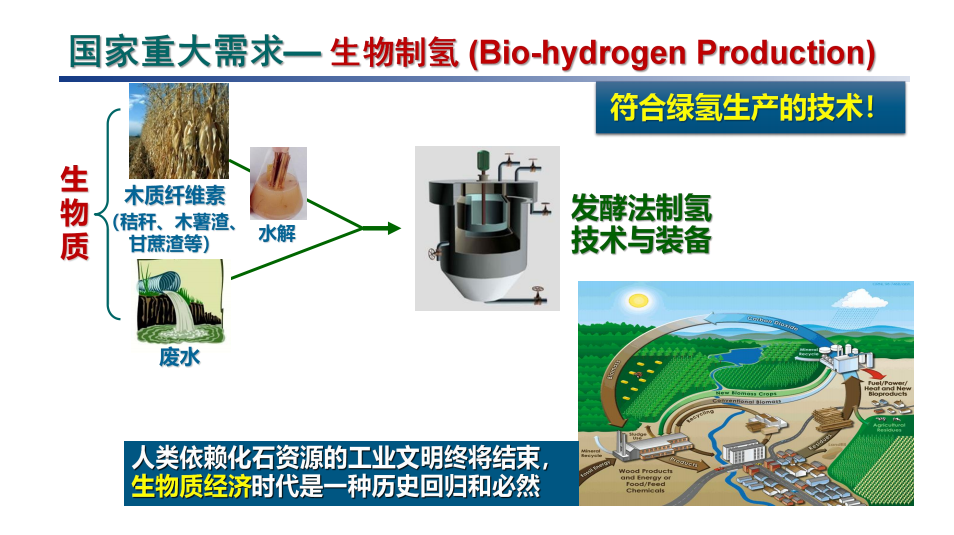

◉国家重大需求——生物制氢

从世界“绿氢”发展方向来看,目前有13项大规模国际“绿氢”生产计划,主要来自于风电或光电产生电,再通过电解来制氢。但是电解制氢的能源转化效率损失非常多,至少损失70%,所以在这方面如何提高能源转化效率、降低损失值得我们思考和探索。

那么真正的绿氢应该是什么样?在这里提出了一个3R原则:Reduce(节能减碳),Reuse(废物利用),Recycle(自然循环)。我认为符合3R原则,就应该把它称为“绿氢”计划,我认为以生物质为原料的生物制氢技术就是符合3R原则的“绿氢”生产技术。展望未来人类的发展,依靠化石能源资源的工业文明时代即将结束,而生物质经济时代是一种历史的回归和必然,应该引起我们的高度重视。

◉生物制氢技术——先进性

从目前国内外生物制氢技术发展现状来看,我们的团队是处于国际领跑地位。本团队在1990年的废水处理过程中发现了废水厌氧处理产氢现象,开创了具有我国自主知识产权的有机废水发酵法生物制氢技术。30余年来,我们在理论与技术方面一直处于国际领跑地位,其中包括在1999年成功完成了第一个中试规模试验,并入选2000年中国十大科技新闻。之后在2005年完成世界上第一个达到生产规模的试验研究,并在2007年获得了国家科技进步发明二等奖。此外比对国际上的制氢水平,我国的制氢规模和产氢收率都走在世界的前列。

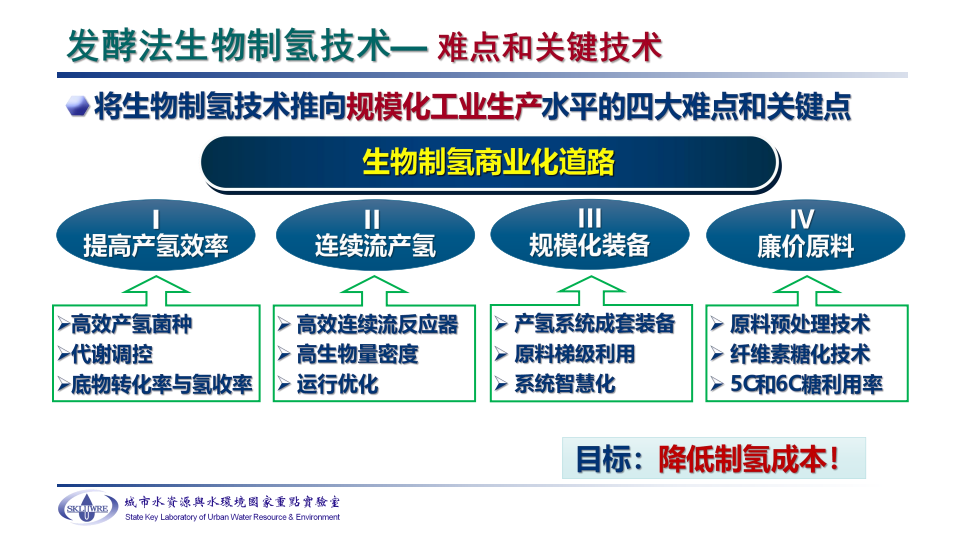

◉发酵法生物制氢技术——难点和关键技术

未来生物制氢是否有发展前途?或者说我们是否会解决一些难点和关键点?我认为难点和关键点有四个方面,第一是要提高产氢效率,第二是要实现连续流产氢,进而才能实现工业化生产,第三是在工业化生产过程中不断地完善规模化装备,第四是廉价的原料。总之,最关键的目标就是要降低制氢成本。

发酵法制氢理论突破

◉理论突破——产氢代谢途径

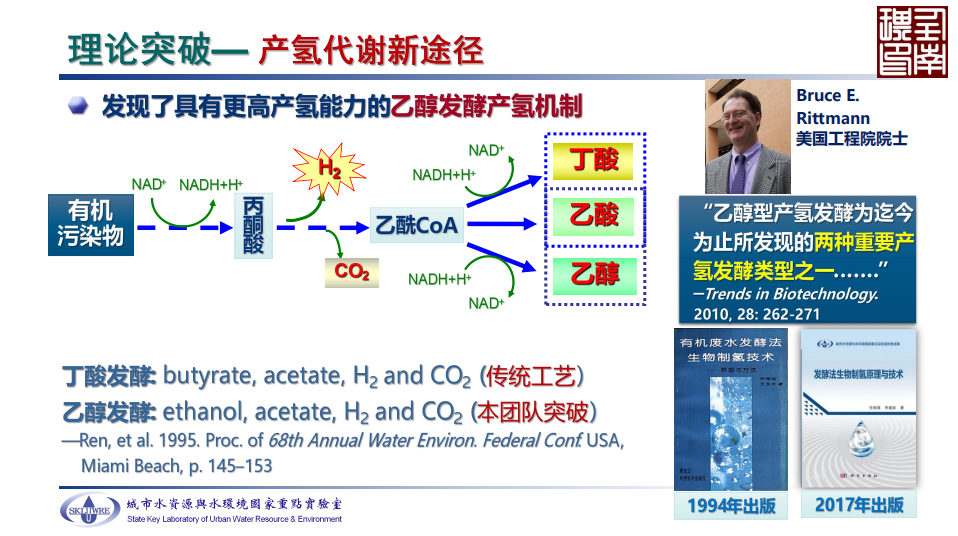

首先是我们发现了新的产氢代谢途径。从世界来看,绝大多数专家利用的产氢代谢途径是丁酸发酵产氢,如丁酸梭菌是典型的产氢细菌。然而我们率先发现了另外一个新的产氢代谢途径,可以称为乙醇发酵产氢。美国的工程院院士Bruce Rittmann曾经就此评价:乙醇型产氢发酵是迄今为止所发现的两种重要产氢发酵类型之一。换句话说,目前世界上产氢主要依赖的两种发酵类型,我们发现的是其中之一。这些研究成果曾经在1994年和2017年的专著中有详细的描述。

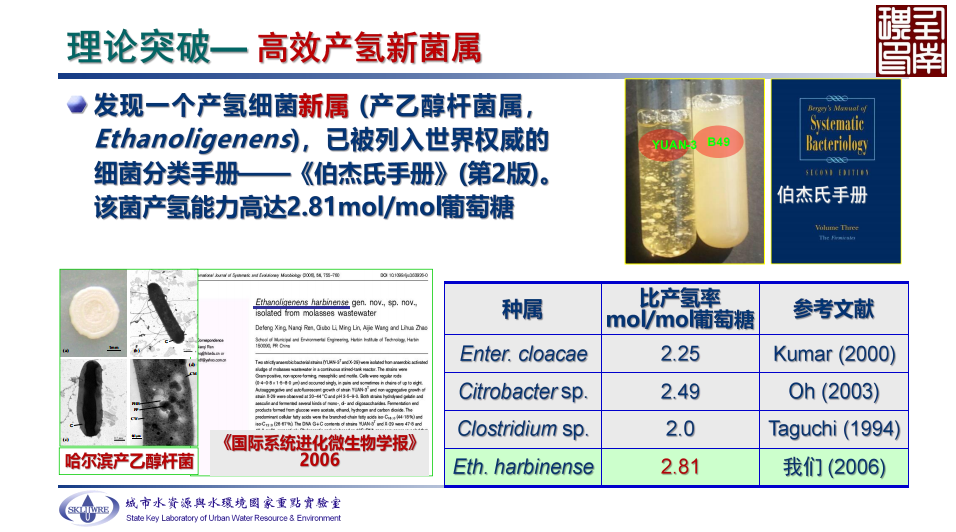

◉理论突破——高效产氢新菌属

在此基础上,我们发现了一个新的细菌属——产乙醇杆菌属,其中模式种我们命名为哈尔滨产乙醇杆菌,其产氢率高达2.81mol/mol葡萄糖,从目前来看,此菌的产氢能力是非常高的。

而其重要性和高效产氢的关键特点,可以归纳为以下三个方面:

一是细菌性的乙醇发酵,这一发酵的优越性在于乙醇是中性产物,降低了负反馈抑制,并且具有较高的代谢速率和产氢收率。

二是自凝集形成颗粒,由于它能够自凝集,所以能够实现固液分离、保障工业化利用。如果不能够从水中分离出来,那么也就是日本早期采取的是包埋技术,毫无疑问就要大大增加成本,我们之所以利用活性污泥法来制氢,就是因为活性污泥法是最经济有效的方法。

三是难以想象的高产氢能力,从理论来说乙醇发酵过程比丁酸发酵产氢量要低,比如不考虑合成代谢和分解代谢进行纯理论分析的话,丁酸发酵过程中的1 mol葡萄糖可以产生4 mol氢气,而乙醇发酵理论值是2.0 mol氢气。在传统的乙醇发酵代谢途径,它的NADH消耗了一部分用于发酵过程,导致氢气产量减少。但是事实上,通过实验发现,乙醇发酵比丁酸发酵它的产氢收率还要高,这是为什么?这一结果与我们前期的研究结论是相关的,根据全基因组测序和代谢网络分析,我们推测这个新的细菌不能用传统的乙醇发酵途径来分析,哈尔滨产乙醇杆菌可能通过新的代谢途径来产生氢气,所以我们下一步的研究重点是探索新的功能基因和功能蛋白,以及新的代谢网络和代谢途径。

发酵法制氢技术创新

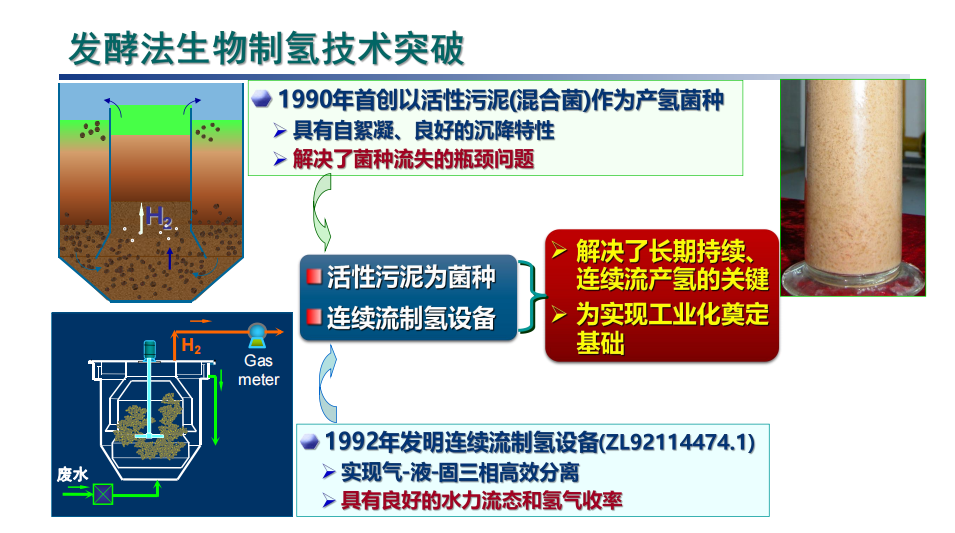

◉技术突破——发酵法生物制氢

1990年我们在开展工业废水厌氧处理技术研究中,发现了产氢的现象,以活性污泥(混合菌)作为产氢菌种,解决了菌种流失的瓶颈问题。同时我们也发明了一个反应器,并在1992年获得了发明专利。这个反应器在运行过程中具有良好的水力流态和氢气收率,1990年与我的导师王宝贞教授沟通以后,决定把我的研究方向从工业废水的处理转向生物制氢的研究。

◉技术创新——生产试验规模

通过长期的研究,我们解决了长期持续、连续流产氢的关键,这是为工业化奠定了重要的基础。从发展历程来看,1990年开展了小试,1999年完成了中试,2005年完成了生产规模的试验。

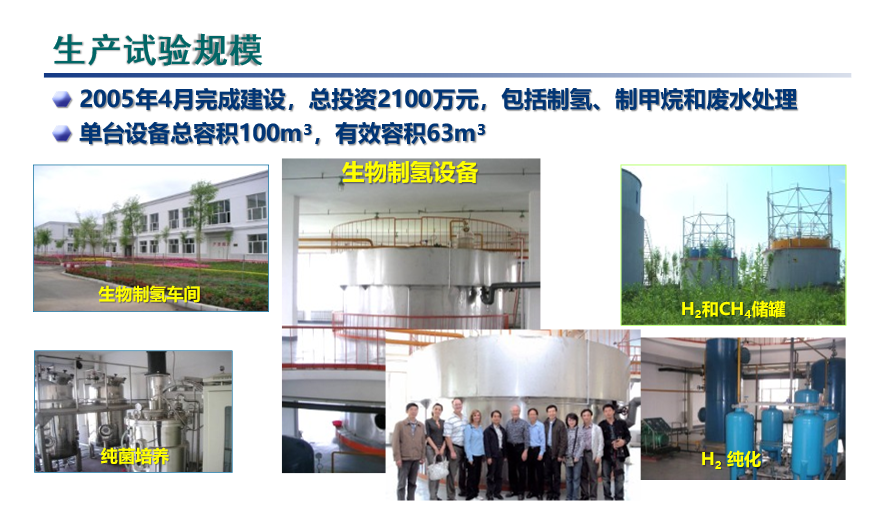

◉工业化应用可行性——生产规模试验

生产规模的试验总投资是2100万,包括生物制氢设备系统,产甲烷设备系统,好氧曝气池,出水达到排放标准。制氢原料采用废糖蜜,制氢单台设备的总容积是100 m3,有效容积是63 m3,规模是5m×5m。产氢以后的残液再进入到产甲烷系统中,试验场一个是储氢罐,一个是储甲烷罐。生产规模试验连续运行了120天,产氢能力达到了347 m3/d。之后我们的制氢研究团队又与清华大学的毛宗强教授的燃料电池团队进行了联动。

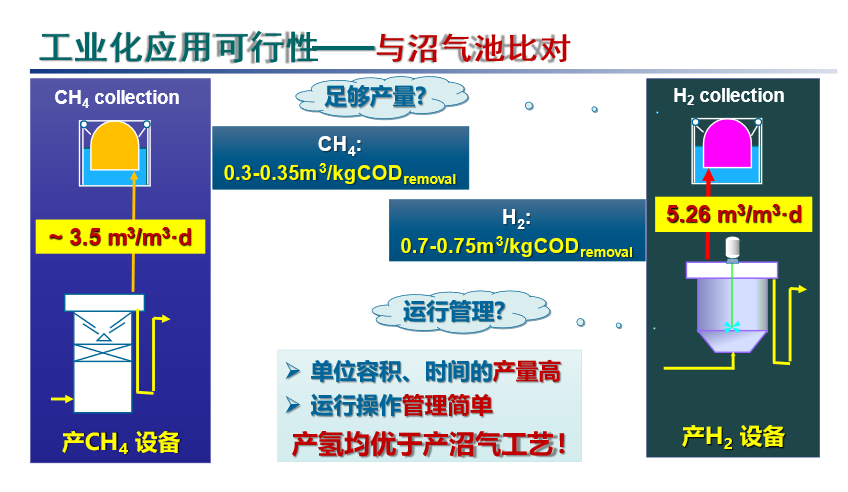

◉工业化应用可行性——与沼气池对比

沼气之所以有未来的发展前景,因为它是一个绿色能源。我们要谈到生物制氢到底有没有未来?有没有发展?和谁来比?最有可比性的就是和生产沼气来比,我们可以类比是不是有足够的产氢量、产氢能力和管理难易?

去除每公斤的COD可以产生多少甲烷?大家都知道是0.3-0.35 m3,这是比较高的了,而产氢可以达到0.7-0.75 m3。而且关键是停留时间,废糖蜜水(COD是5000-6000 mg/l)制氢的水力停留时间是是八个小时左右,如果我们用同样的水直接生产沼气的话,我想没有24小时的运行时间很难达到相同的收率,所以产氢工艺在单位容积、单位时间的产量更高。其次它的运行管理是不是比沼气生产要麻烦?相反,沼气工艺最大的问题就是酸化,所以它的负荷控制要求非常高,但是产氢设备它的PH值是4.3,基本上是5以下,处于乙醇发酵产氢的阶段,所以我们不怕PH值低,因为我们从来不控制PH值,所以它的管理操作更加简单。综上,产氢均优于沼气工艺。

机遇与挑战

◉原料是关键——生物质

鉴于我国及国际对碳达峰碳中和的要求,我们赶上了一个好时候,这个机遇我们能不能抓住?这是非常重要的,但是未来有前景的方向是什么?我认为就是木质纤维素的利用,当然也包括富含碳水化合物的淀粉和糖等这种“细粮”,而木质纤维素毫无疑问是粗粮,我们前期还需进行预处理。

◉菌种是基础——直接生物转化产氢细菌

前期我们开展了一些细菌直接利用纤维素和半纤维素去产氢的研究,之后也发现了一批新的产氢细菌可以直接利用纤维素和半纤维素(C5/C6糖)产氢。除此之外,也建立了共培养生物增强、生物激活技术进一步提升产氢能力。

◉未来分布式生物绿氢能源产业效益分析

直接利用化石能源制氢的成本相对较低而且操作简单,比如甲醇制氢,制氢成本是0.8元/Nm3。但是我们需要思考的是甲醇从哪儿来?包括甲烷从哪儿来?所以我认为化石燃料直接制氢虽然制氢成本相对较低,但是它需矿物燃料的消耗,它是不可持续的。另外一个是利用工业副产物来制氢,比如说焦炉、氯碱在生产过程中产生副氢气体,其主要成本在于纯化,因为纯化过程非常难。此外还有电解水制氢,毫无疑问这是成本最高的。

作为秸秆类生物制氢,我们也进行了成本分析,预估成本是0.7-1元/Nm3。从目前来看,它既是绿色的,同时也是非常经济的,当然这个经济是有条件的。下一步生物制氢系统应该开展哪些工作?我们应该实现一个什么样的系统,能够使得氢气的产量足够多?我认为秸秆的利用,包括木质纤维素利用,首先要进行预处理,预处理有两条路,一个是生物法的,另一个是物化法的,比如说包括气爆,但是消耗能源。我们团队开发的主要是利用生物系统在线处理,包括水解、糖化,然后再进行制氢,制氢的残液再进行制甲烷,甲烷重整还可以制氢气,形成这样一个体系。

未来应用前景分析,我做了一个大致的效益分析。在前期的分析结果基础上可得出,每公斤秸秆的总产氢能力可达0.9 Nm3,目前市场售价是3-4元/Nm3。生物制氢成本预计是0.7-1元/Nm3,成本包含秸秆的收割、打包、运输、破碎,约500元/吨。其次还要考虑秸秆运距,建议建设分布式制氢站,否则前端的运输成本过高。如果建设一个制氢站每天处理秸秆20吨,年产氢能力可达630万Nm3,年产值可达2000万元,利润可以超过1000万元。另外还需考虑车载燃料电池的发展状况,我们能够提供足够的制氢站?结合上海最新研发的“超越”3号氢燃料电池汽车,每100 Km仅消耗氢气1 Kg左右,而加氢站每天处理20吨秸秆的话,每天产氢气量是1600 Kg,基本可供200台左右的车。下一步计划是争取在浙江的嘉善建成第一个实践基地,目前我们已经达成了一定的协议,后续期待它的推广应用。